シャーシ加工が完了したので、トランス、真空管ソケット他、端子類を取り付けてみた。

真空管アンプらしくなってきた。

次のステップは AC/DC 系の配線だ。

新規に購入した小物パーツ

真空管ソケットの組み込み

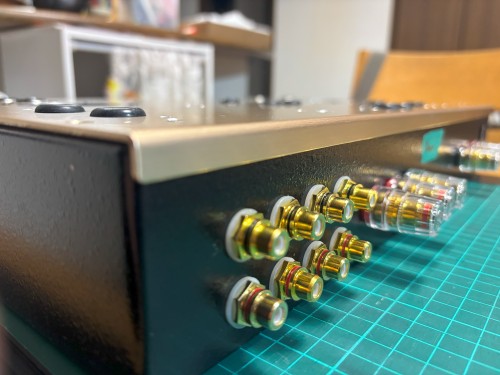

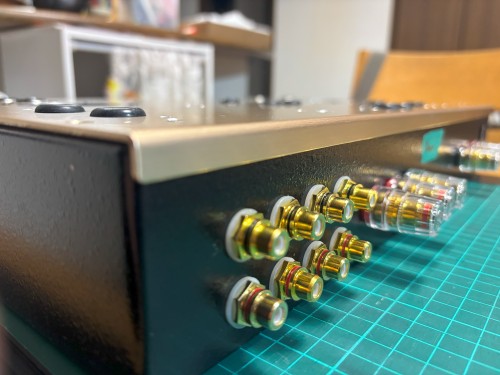

入力・出力端子の取付

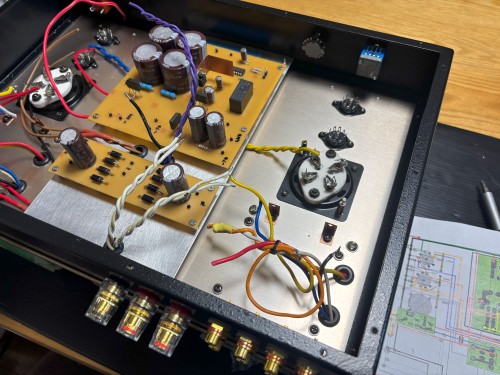

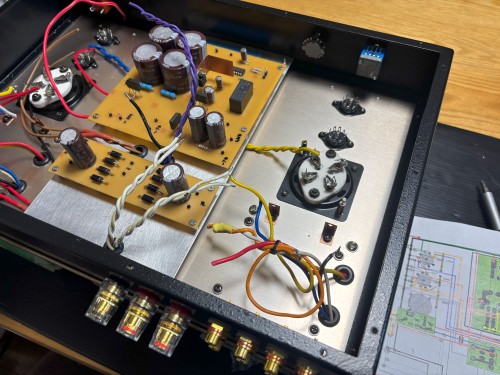

トランスとパワーサプライ基板の取付

アマチュア無線を中心に日々の出来事を備忘録として記録 Since 2001

オーディオに関する情報を記録

シャーシ加工が完了したので、トランス、真空管ソケット他、端子類を取り付けてみた。

真空管アンプらしくなってきた。

次のステップは AC/DC 系の配線だ。

新規に購入した小物パーツ

真空管ソケットの組み込み

入力・出力端子の取付

トランスとパワーサプライ基板の取付

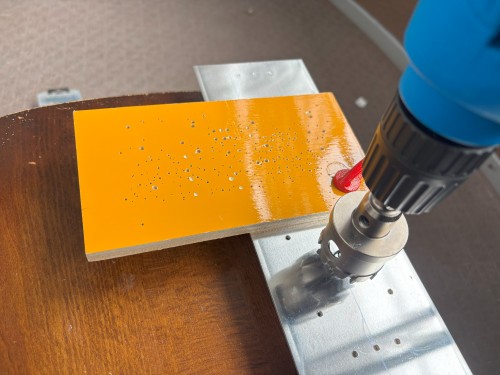

最大の難関・・・シャーシの孔あけ加工だ。

天板のアルミパネルは、シャンパンゴールドメッキが施されているので、作業時の小キズが残ったとしても安易に表面研磨できない。失敗しないように細心の注意を払って作業を進めるが、ドリルが先が踊って刃を破損。はずみで、表面に小さなキズが・・・大事には至らなかったが・・・心残りだ。

加工精度を高めるため、最初の孔あけは 1mm径ドリル刃で行ない 2 ~ 3段階で最終孔径に広げていく方法をとった。

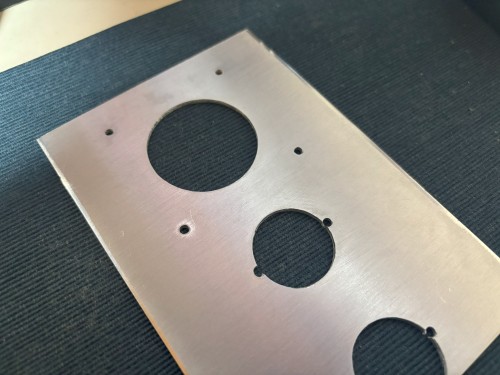

RCA入力端子とスピーカー出力端子は横一列に並ぶので、孔位置が少しでもズレるとビジュアル的によろしくない。

この部分は特に神経を使った。

ボール盤があればもっと効率的にできるのに・・・

当初、真空管ソケットの取付は皿ビスを使用するつもりだったが、アルミ板への皿ザグリ加工は想定以上に難しかった。したがって、皿ビスから低頭ビスに変更しようと思う。

加工した孔は実に 113個で、作業は丸 2日かかった。

※真空管ソケットの中間プレートは天板との位置決めの難しさから、使用しないことにした。

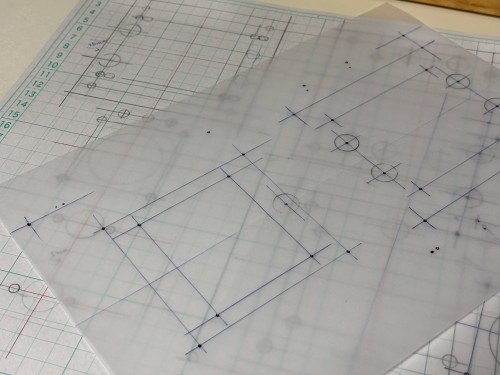

孔あけに利用した方眼紙とトレーシングペーパー

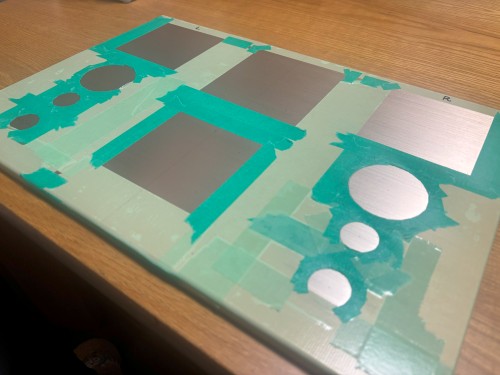

加工時のキズ防止対策として、テープでマスキング処理

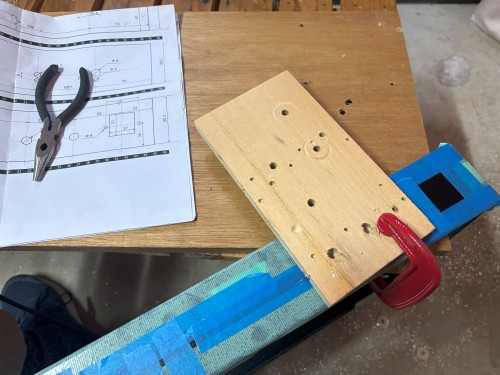

フレームリア側の孔あけ作業

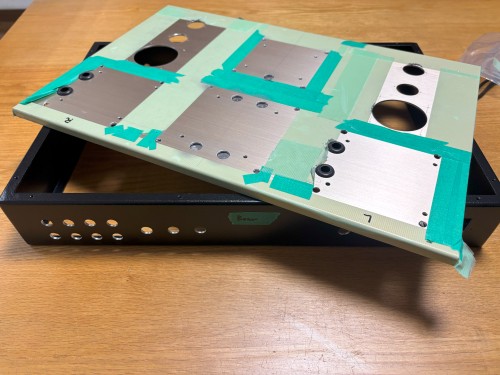

加工が終わったシャーシ

メーカーの加工サービスは見送ったので、孔あけ作業は自分で・・・

これまで大孔はシャーシパンチを使ってきたが、今回は孔径が大きい(Φ 24 ~ 55)ので、ホールソーを使うことにした。

ホールソー加工は初めてだ。

テストを兼ねて真空管ソケットの中間プレートを加工してみた。

<感想>

・2mm 厚程度のアルミ材であれば短時間で加工できる

・腕力はいらない

・最初からセンタードリルで心出しするより、予め小径のドリル刃で孔あけ加工しておいたほうが加工精度は高い

・電動ドリルは切削状況を確認しながら加える圧力を調整する

・強く押しすぎると、刃こぼれの原因になることがあるので注意

シャーシは、タカチ電機工業の ” SRDSL-20HG ” を予定している。大型のアルミケース(450mm x 305mm x 68mm)で、余裕をもってトランスや真空管を配置できるため選択した。

このシャーシは、かって秋葉原の鈴蘭堂が製造していた SL シリーズで、同社の廃業に伴いタカチ電機工業が製造、販売を引き継いだ経緯がある。

※今後 SRDSL シリーズは販売終了予定

シャーシの孔あけ加工は、体力的につらい作業でもある。本格的なボール盤があればそれほど苦にならないと思うが、直径 4mm 程度の孔あけならともかく、複数の真空管の孔加工には苦労する。さらに加工精度にも不安が残る。

タカチ電機工業では、ケースの加工サービスが提供されているので、今回検討してみることにした。

代理店経由で見積依頼後 2日ほどで回答がきたが・・・

想定を大きく超える約 7万円(シャーシ代金含む)・・・実質、加工費は 5万円以上だ。

残念ながら今回は断念することにした。

タカチ電機工業 カタログから

DC系のパワーサプライ基板と300Bのバイアス電圧調整回路基板が完成した。

ほとんどの電解コンデンサーと入手できなかったトランジスタ(2N5551)、ダイオード(1N4148)は既存機のものをそのまま使用した。