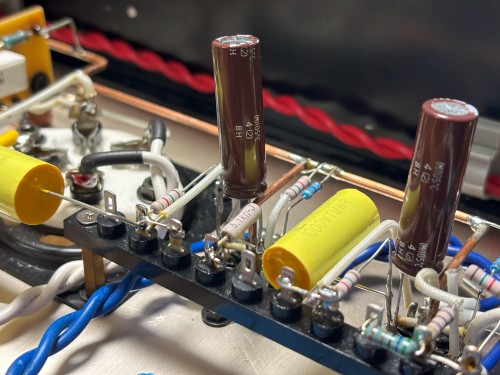

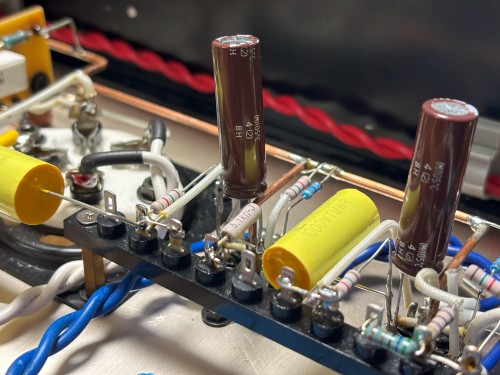

チューブラタイプ(アキシャルタイプ)の電解コンデンサが用意できなかったので、ラジアルタイプを使用

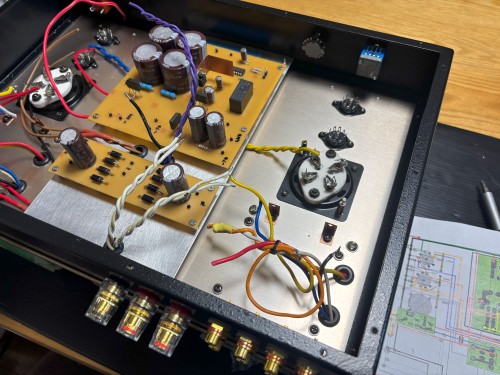

アンプ制作もいよいよ佳境を迎える。おおむね、全体の 90% ほど完了だ。

ヒーター系の配線、入力系の配線が終わり、真空管周りの抵抗やコンデンサ等の小物パーツを取り付ける。真空管周りのパーツは新規に購入したものだ。

B 電源および C 電源配線に使用する絶縁電線は通販ショップに注文中で、商品の到待ちだ。

アマチュア無線を中心に日々の出来事を備忘録として記録 Since 2001

チューブラタイプ(アキシャルタイプ)の電解コンデンサが用意できなかったので、ラジアルタイプを使用

アンプ制作もいよいよ佳境を迎える。おおむね、全体の 90% ほど完了だ。

ヒーター系の配線、入力系の配線が終わり、真空管周りの抵抗やコンデンサ等の小物パーツを取り付ける。真空管周りのパーツは新規に購入したものだ。

B 電源および C 電源配線に使用する絶縁電線は通販ショップに注文中で、商品の到待ちだ。

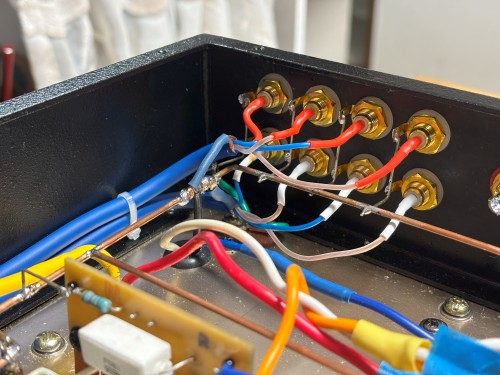

本日からは、本格的な配線作業だ。

制作に時間はかかっているが、ここまでの作業は順調だ。

最初にトランスからの AC 配線を行い、次にアース配線(母線空中配線)を行った。

整流回路の正常性を確認するために電源を入れててみる。初めての火入れだ。

幾度も、配線図を確認しているので誤りはないはずだが、少しばかり緊張する。はたして・・・

電源ランプが点灯(赤)・・・しばらくして緑に変わった・・・問題ない。正常だ。

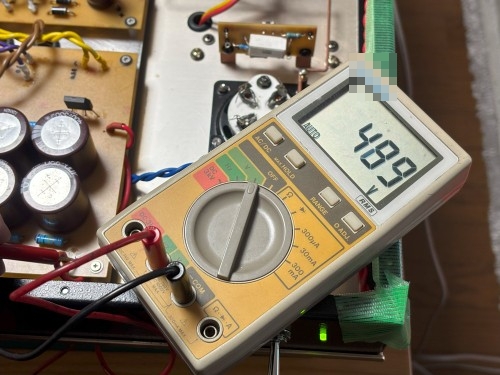

引き続き DC 出力測定を行ってみた。

・A 電源 300B ヒーター用 7.54V

・A 電源 12AX7/12AT7 ヒーター用(AC) 未計測

・B 電源 プレート電圧供給用 489V

・C 電源 バイアス電圧用 -113.8V

無負荷状態で測定したので、出力電圧は少々高めだが、問題ないと思っている。

※本機は IC とリレーを使用して B 電源の遅延回路を形成しているので、電源投入後 15秒後にプレート電圧が印加される仕組みになっている。

B 電源 プレート供給電圧測定

シャーシ加工が完了したので、トランス、真空管ソケット他、端子類を取り付けてみた。

真空管アンプらしくなってきた。

次のステップは AC/DC 系の配線だ。

新規に購入した小物パーツ

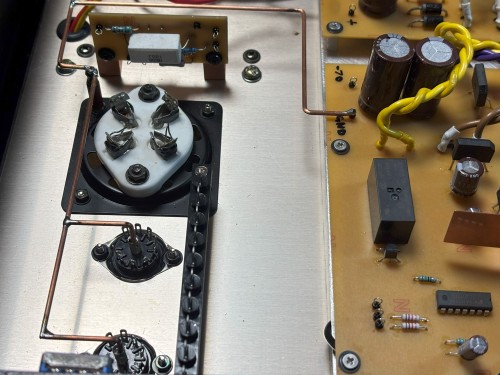

真空管ソケットの組み込み

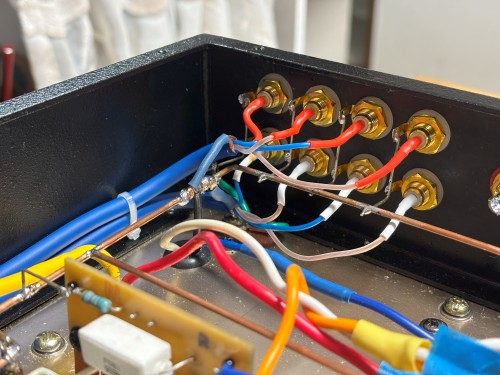

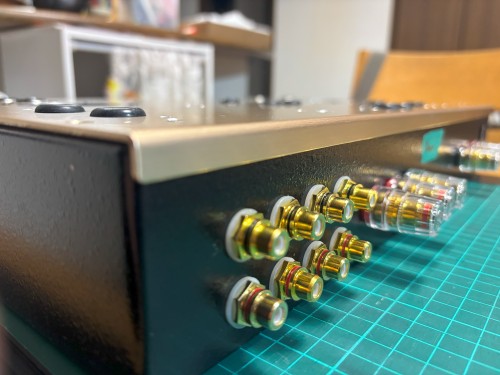

入力・出力端子の取付

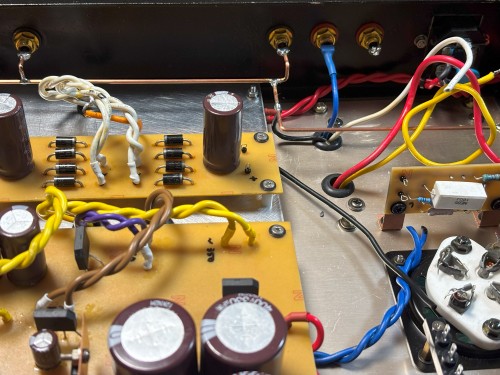

トランスとパワーサプライ基板の取付

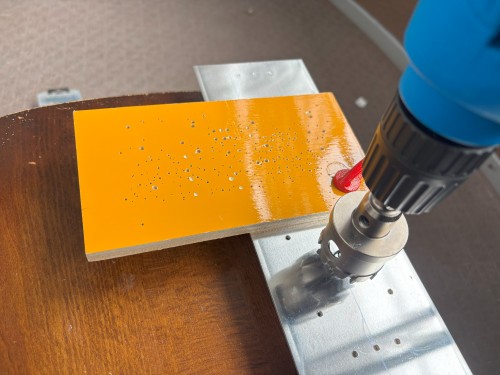

最大の難関・・・シャーシの孔あけ加工だ。

天板のアルミパネルは、シャンパンゴールドメッキが施されているので、作業時の小キズが残ったとしても安易に表面研磨できない。失敗しないように細心の注意を払って作業を進めるが、ドリルが先が踊って刃を破損。はずみで、表面に小さなキズが・・・大事には至らなかったが・・・心残りだ。

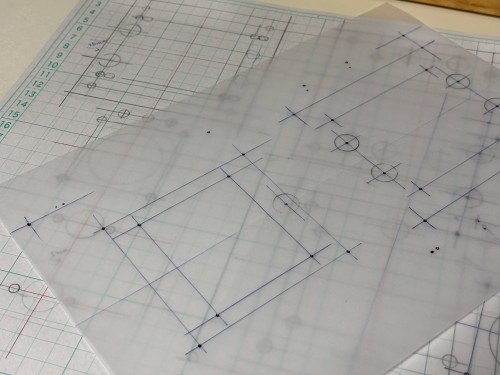

加工精度を高めるため、最初の孔あけは 1mm径ドリル刃で行ない 2 ~ 3段階で最終孔径に広げていく方法をとった。

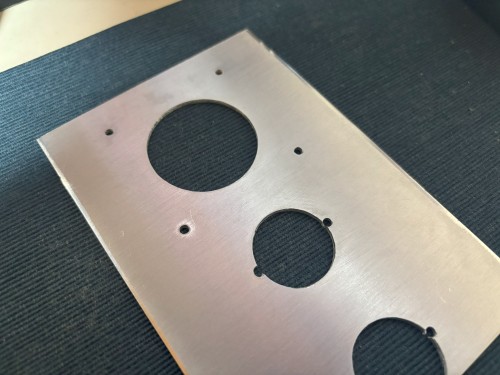

RCA入力端子とスピーカー出力端子は横一列に並ぶので、孔位置が少しでもズレるとビジュアル的によろしくない。

この部分は特に神経を使った。

ボール盤があればもっと効率的にできるのに・・・

当初、真空管ソケットの取付は皿ビスを使用するつもりだったが、アルミ板への皿ザグリ加工は想定以上に難しかった。したがって、皿ビスから低頭ビスに変更しようと思う。

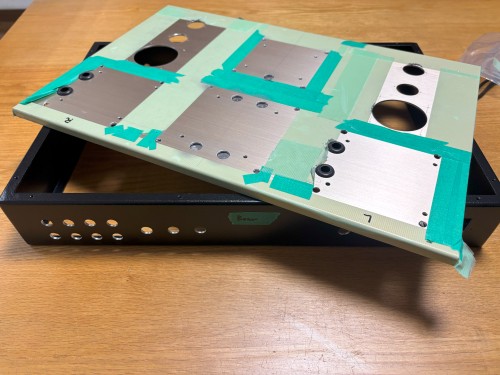

加工した孔は実に 113個で、作業は丸 2日かかった。

※真空管ソケットの中間プレートは天板との位置決めの難しさから、使用しないことにした。

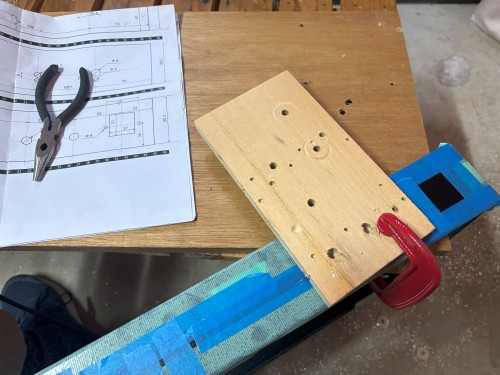

孔あけに利用した方眼紙とトレーシングペーパー

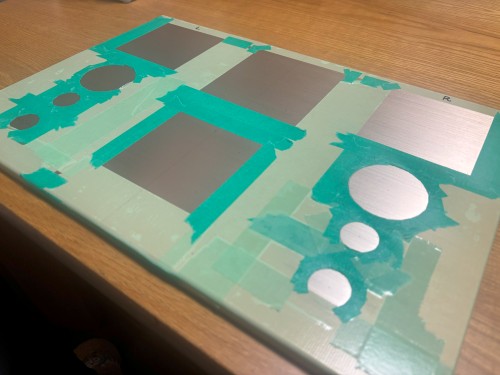

加工時のキズ防止対策として、テープでマスキング処理

フレームリア側の孔あけ作業

加工が終わったシャーシ

メーカーの加工サービスは見送ったので、孔あけ作業は自分で・・・

これまで大孔はシャーシパンチを使ってきたが、今回は孔径が大きい(Φ 24 ~ 55)ので、ホールソーを使うことにした。

ホールソー加工は初めてだ。

テストを兼ねて真空管ソケットの中間プレートを加工してみた。

<感想>

・2mm 厚程度のアルミ材であれば短時間で加工できる

・腕力はいらない

・最初からセンタードリルで心出しするより、予め小径のドリル刃で孔あけ加工しておいたほうが加工精度は高い

・電動ドリルは切削状況を確認しながら加える圧力を調整する

・強く押しすぎると、刃こぼれの原因になることがあるので注意